車輪熱處理:提升性能與耐用性的關鍵工藝

車輪熱處理是一種通過控制加熱、保溫和冷卻過程,改善車輪材料組織結構和機械性能的重要工藝。它是車輪制造過程中不可或缺的一環,直接影響車輪的強度、硬度、耐磨性和抗疲勞性。車輪熱處理的目的、工藝方法、及其在車輪制造中的應用,展現其在提升車輪性能方面的重要作用。

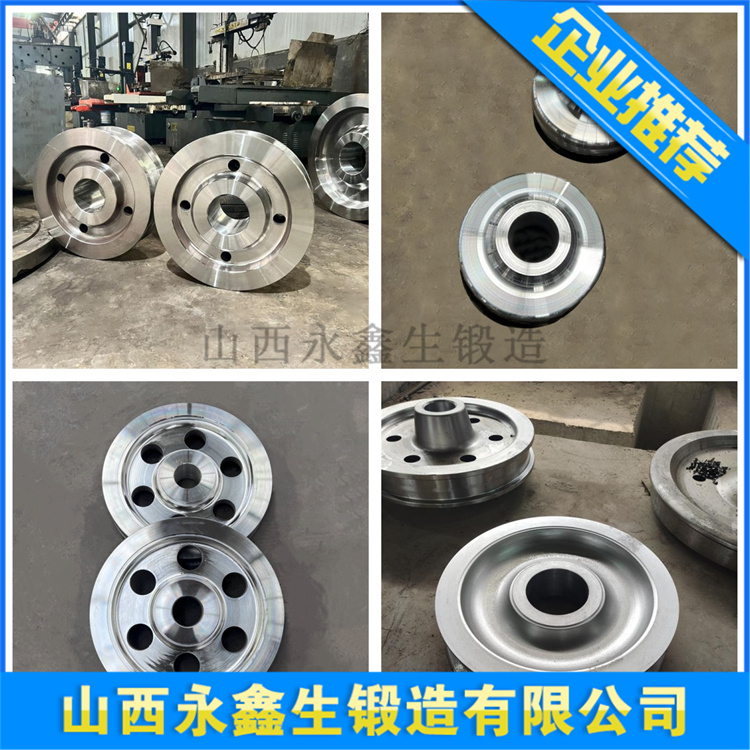

車輪熱處理的主要目的是通過改變材料的內部結構,優化其機械性能,以滿足車輛在各種工況下的使用需求。通過熱處理工藝,車輪鍛件材料的晶粒結構得到細化,抗拉強度和抗沖擊性提升,從而增強車輪的承載能力。熱處理可以提高車輪表面的硬度,減少與地面摩擦造成的磨損,通過調整熱處理工藝參數,車輪材料的韌性得到優化,防止其在極端條件下發生脆性斷裂。車輪在制造過程中會產生殘余應力,熱處理可以有效消除這些應力,提高車輪的尺寸穩定性和抗疲勞性。

車輪熱處理通常包括以下幾種主要工藝方法將車輪加熱至臨界溫度以上(如鋼的淬火溫度約為850℃),然后迅速冷卻(如水淬或油淬),以提高材料的硬度和強度。在淬火后,將車輪重新加熱至中低溫(通常為150-650℃),然后緩慢冷卻。回火工藝可以改善材料的韌性,消除淬火過程中產生的內應力。將車輪鍛件加熱至適當溫度后,在空氣中自然冷卻。正火工藝主要用于均勻化材料的組織結構,提高其機械性能。通過滲碳、氮化或感應加熱等工藝,僅對車輪表面進行硬化處理,以提高其耐磨性,同時保持芯部的韌性。

車輪熱處理作為車輪制造中的關鍵工藝,不僅提升了車輪的強度、硬度和耐磨性,還為車輛的安全運行提供了堅實保障。隨著智能化、綠色化和新材料技術的不斷發展,車輪熱處理工藝將繼續推動車輪制造行業的技術進步,為交通運輸領域提供更優質、更可靠的產品。車輪熱處理,既是傳統工藝的傳承,也是現代科技的創新,它將繼續在車輪制造領域發揮不可替代的重要作用。